Uhrmacherausbildung auf Meisterniveau

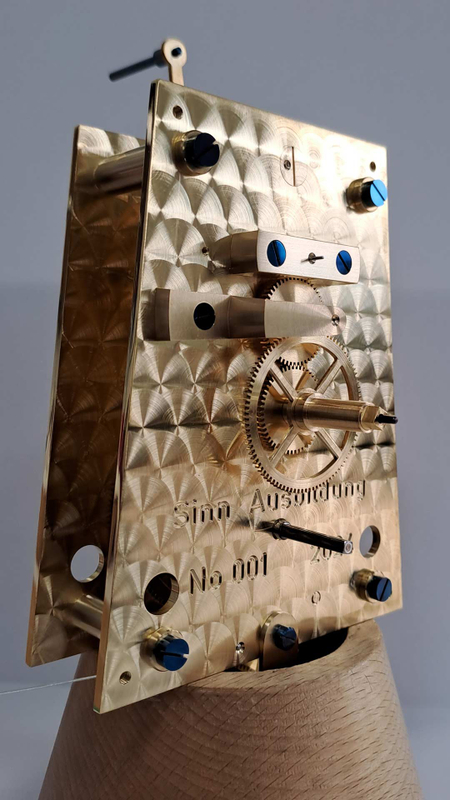

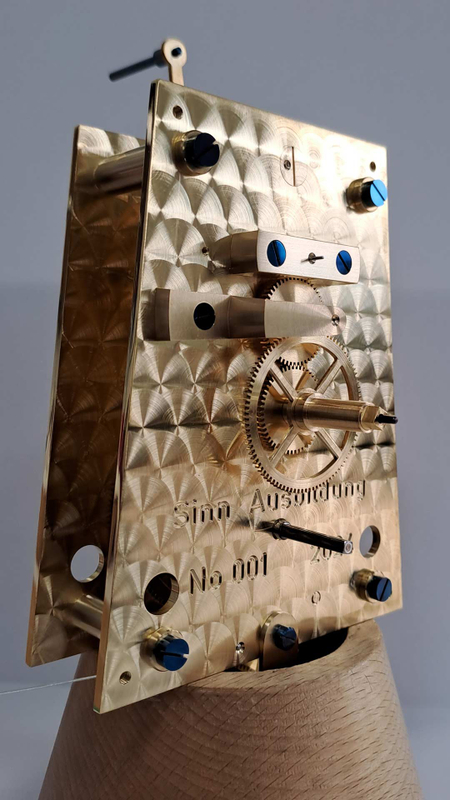

SINN-Auszubildende bauen Großuhren in Eigenregie.

Qualität als Schlüssel zum Erfolg – nach diesem Konzept verläuft bei Sinn Spezialuhren die Ausbildung zur Uhrmacherin bzw. zum Uhrmacher. Ziel ist es, neueste Technologien mit der Kunstfertigkeit des traditionsreichen Uhrmacherhandwerks zu verbinden. Gleichzeitig ist das Unternehmen für seine überdurchschnittlichen Ausbildungsstandards bekannt, die sich bereits auf Meisterniveau bewegen. Bestes Beispiel dafür ist das für deutsche Ausbildungsbetriebe einzigartige Projekt Großuhren, das von den Auszubildenden unter fachmännischer Anleitung von Ausbildungsleiterin Jessica Schmitt und Ausbilder Hermann-Josef Müller auf professionellem Niveau in jedem einzelnen Bearbeitungsschritt eigenhändig umgesetzt wurde – und zwar zum allerersten Mal in der Ausbildungsgeschichte von Sinn Spezialuhren: vom Werk bis zum Gehäuse, von den Zeigern bis zur Pendelstange. Gefragt waren dabei Problemlösungskompetenz, Kreativität und eine Menge Findigkeit.

Zielgerichtete Berufsausbildung motiviert

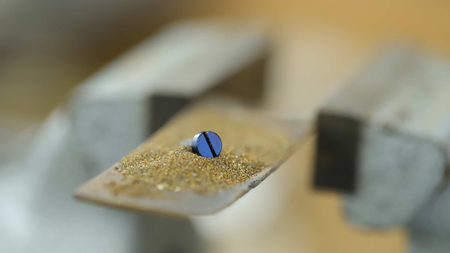

Wie lassen sich Ausbildungsinhalte über die üblichen Standards hinaus in der Praxis gestalten? Mit welchem Übungsobjekt aus dem Uhrmacherhandwerk lässt sich dies am besten umsetzen? Mit diesen Fragen beschäftigte sich Hermann-Josef Müller schon länger. Im Austausch mit Inhaber Lothar Schmidt kristallisierte sich heraus, dass eine Großuhr für dieses Vorhaben ideal wäre. Dazu muss man wissen, dass am Anfang der Uhrmacherausbildung die reine Metallbearbeitung steht. Feilen, Fräsen, Schleifen und Drehen lauten die ersten, für das Handwerk grundlegenden Fertigkeiten. Dazu eignen sich Großuhren eben am besten, das Arbeiten an und mit Kleinuhren erfolgt im späteren Verlauf der Ausbildung. Zusätzlich erkannte Hermann-Josef Müller einen weiteren Vorteil: „Üblicherweise führen die Auszubildenden diese Fertigkeiten an Werkstücken oder Modellen aus, die nach der Bearbeitung in der Praxis keine Rolle mehr spielen. Werden jedoch die bearbeiteten Teile für eine Großuhr genutzt, die die Auszubildenden selbst erstellen, bekommen diese Tätigkeiten einen neuen Stellenwert. Auch die Motivation ist eine andere. Beides trägt die Auszubildenden durch die gesamte Ausbildung.”Die gebläute Schraube wurde in einem hausintern durchgeführten Bläuungsprozess selbst hergestellt.

Projekt mit ungeahnten Herausforderungen

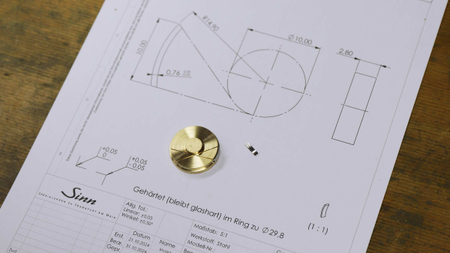

Seilzug, Grahamhemmung und Gegengesperr: So lauteten, neben weiteren Besonderheiten, die Kernkomponenten, die sich Hermann-Josef Müller für die Großuhr vorstellte. Kaum war die Entscheidung gefallen, zeigten sich bereits in der Vorbereitungs- und Planungszeit, die im Sommer 2021 begann, die ersten Herausforderungen. Eine Tatsache übrigens, die sich durch das gesamte Projekt zog, sodass alle Beteiligten immer wieder ungewöhnliche Wege gehen mussten. Denn die Suche nach einer Vorlage für eigene Konstruktionen gestaltete sich schwieriger als gedacht. Ein alter Regulator einer Kollegin erfüllte schließlich die angedachten Kriterien. Doch es fehlten technische Zeichnungen und Pläne, auf deren Basis die Auszubildenden die Uhr fachgerecht herstellen konnten. Was also tun? Hermann-Josef Müller zerlegte die Uhr in Einzelteile und dokumentierte alles fotografisch. „Bewaffnet” mit einem Messschieber und anderen Messwerkzeugen, entnahm er dem Uhrwerk alle wichtigen Maße und beauftragte die Mitarbeiter in der eigenen Entwicklungsabteilung, die über 100 Uhrwerksteile in technischen Zeichnungen festzuhalten.Anschaffung von Maschinen

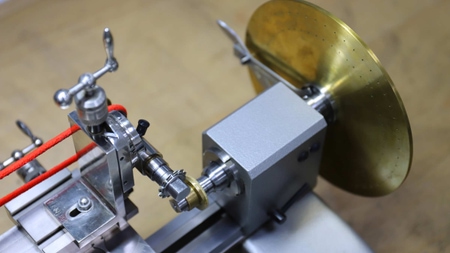

Mit dem Ausbildungsjahrgang 2022 begann die Umsetzungsphase. Doch der Enthusiasmus der Beteiligten wurde zunächst gebremst. Der Grund: das Fehlen von Maschinen und die Schwierigkeit, sie aufzutreiben. „Wir brauchten eine spezielle, nur noch selten eingesetzte Räderschneidmaschine. Mit Geduld und Glück konnten wir nach langem Suchen in der Schweiz im wahrsten Sinne des Wortes ein letztes Exemplar auftreiben. Sie war schon in die Jahre gekommen, aber noch funktionstüchtig. Zusätzlich mussten wir eine weitere Uhrmacher-Drehmaschine und eine Präzisions-Tischbohrmaschine anschaffen. Die Investitionen wurden von Lothar Schmidt im Sinne des Projektes ohne langes Zögern freigegeben.” Allerdings fehlte bei der Räderschneidmaschine das Zubehör, um Zahnräder und Triebe überhaupt erstellen zu können. Über Umwege organisierte das Team die entsprechenden Pläne. In der SINN-Werkstatt wurden die fehlenden Teile dann auf Basis dieser Pläne kurzerhand selbst hergestellt.

Kreative Lösungen finden

Kreative Lösungen finden

Parallel zur Lösung der technischen Aufgaben stand die Frage nach dem Aussehen und dem Bau des Gehäuses im Raum. Dazu entwarf Hermann-Josef Müller im ersten Schritt einen Plan, der anschließend per CAD gezeichnet wurde. Auf Basis dieser Zeichnung fertigte ein Schreiner Bausätze in Eiche, Nussbaum und Kirschbaum an. Anschließend kamen Schreinermeister Frank Leipold, die Ausbilderin Jessica Schmitt, Ausbilder Hermann-Josef Müller sowie die Auszubildenden zu einem Seminar zusammen. Oberflächenbearbeitung, Schleifen und Ölen standen im Mittelpunkt. Die Auszubildenden erhielten somit „nebenbei” einen Schnellkurs in Holzbearbeitung. Auch für die Montage des Gehäuses und die Herstellung eines speziellen Halterahmens für das Kleben der Frontscheibe in den Holzleisten der Tür erarbeiteten sich die Beteiligten gemeinsam das Fachwissen.

Aus den Rahmenbedingungen zur Herstellung lässt sich ableiten, dass jede Großuhr, die von einer oder einem Auszubildenden erstellt wird, ein Unikat ist, das sich unter anderem in Details wie Zeigern und Zifferblatt unterscheidet, weil hier die Freiheit der eigenen Gestaltung gegeben ist. „Tatsächlich erreichen wir eine hundertprozentige Fertigungstiefe in der eigenen Ausbildungswerkstatt. Und man muss es klar sagen: Ein solches Projekt mit all den anspruchsvollen Tätigkeiten verläuft auf Meisterniveau. Die Fertigung der Großuhr, so wie wir sie ausführen, geht weit über den Ausbildungsrahmenplan des Uhrmacherhandwerks hinaus. Zwar arbeiten angehende Uhrmachermeister in der Meisterschule auch mit Großuhren. Allerdings wird das Räderwerk zur Verfügung gestellt, während unsere Auszubildenden es komplett selbst fertigen. Wir haben alles von Anfang an in Eigenregie umgesetzt. Die dabei erworbenen Fähigkeiten und die Anforderungen an die Problemlösungskompetenz sind die ideale Vorbereitung für die Gesellen- und Meisterprüfung. Insofern haben unsere Auszubildenden Vorteile gegenüber anderen Betrieben, wo dies nicht stattfindet. Wie hoch die Qualität unserer Ausbildung insgesamt ist, zeigt die Tatsache, dass unsere Auszubildenden oft mit überdurchschnittlichen Ergebnissen abschneiden”, erläutert Hermann-Josef Müller nicht ohne Stolz.

Erhalt des Uhrmacherhandwerks

All dies ist möglich, weil eines der Unternehmensziele von Sinn Spezialuhren die „Förderung der Verwendung und des Erhalts der traditionellen Handwerkstechniken, insbesondere des Uhrmacherhandwerks” ist. Das Projekt Großuhr passt damit perfekt in die Firmenphilosophie. Zudem knüpft es nahtlos an die Tatsache an, dass das Uhrmacherhandwerk zum immateriellen Kulturerbe der UNESCO gehört. Also ist dieses Projekt auch eine Investition in die Zukunft des Handwerks insgesamt. Gleichzeitig leistet es einen konkreten Beitrag zum Fortbestand des Unternehmens hinsichtlich ausgebildeter Fachkräfte. Der interne Stellenwert zeigt sich auch daran, dass die Auszubildenden in den ersten beiden Ausbildungsjahren vollständig in das Projekt eingebunden sind, auch wenn es nicht zur direkten Wertschöpfung des Betriebs beiträgt. Doch es lohnt sich!Das Zifferblatt dieser Großuhr ist aus Neusilber hergestellt. Die Indizes bestehen aus Messing. Sie wurden zunächst gefeilt und anschließend vergoldet. Die Zeiger hingegen bestehen aus Stahl und wurden in einem weiteren Schritt gebläut. Das Design des Zifferblattes hat der Auszubildende selbst entworfen und umgesetzt.

Auch in Zukunft stetige Weiterentwicklung

Dies ist auch auf zweiter Ebene eine typische SINN-Geschichte: Vor 14 Jahren begann Jessica Schmitt ihre Ausbildung zur Uhrmacherin bei Sinn Spezialuhren und schloss sie erfolgreich mit der Meisterprüfung ab. Schon früh erkannte Hermann-Josef Müller ihr Talent für diesen Beruf und förderte sie auf ihrem gesamten Ausbildungsweg. So konnte im positivsten Sinne ein Generationswechsel in der Ausbildungsleitung bei Sinn Spezialuhren vollzogen werden. Sie selbst schaut heute nostalgisch auf ihre Ausbildungszeit zurück. „Alte Uhren zu reparieren und aufzuarbeiten schenkt mir eine ungeahnte Freude. Aber selbst eine Uhr bauen und gestalten zu dürfen – das hätte ich mir zu meiner Ausbildungszeit sehr gewünscht.” Auch wenn dieses Jahr die erste SINN-Großuhr vom aktuellen dritten Ausbildungsjahr fertig gestellt wurde: Die Konstruktion wird stetig verbessert. Schon bei der zweiten Großuhr wurde aktuell die Ankerradbrücke von einem Auszubildenden so umkonstruiert, dass man die Hemmung aufgrund eines Ausschnitts in der Platine bei der Kraftübertragung auf das Pendel beobachten kann. „Uhrmacher sein – das heißt neugierig bleiben, neue Wege einschlagen und umdenken können. Beim Bau einer Großuhr lernen wir vieles, was wir uns nicht anlesen können. Alle Beteiligten setzen damit in letzter Konsequenz den Grundstein für das Verständnis der Mechanik als Ganzes”, zieht Jessica Schmitt ein positives Fazit.Generationswechsel: Jessica Schmitt hat von Hermann-Josef Müller die Ausbildungsleitung übernommen.

"Uhrmacher sein - das heißt neugierig bleiben, neue Wege einschlagen und umdenken können. Beim Bau einer Großuhr lernen wir vieles, was wir uns nicht anlesen können. Alle Beteiligten setzen damit in letzter Konsequenz den Grundstein für das Verständnis der Mechanik als Ganzes."

Jessica Schmitt, Ausbildungsleiterin